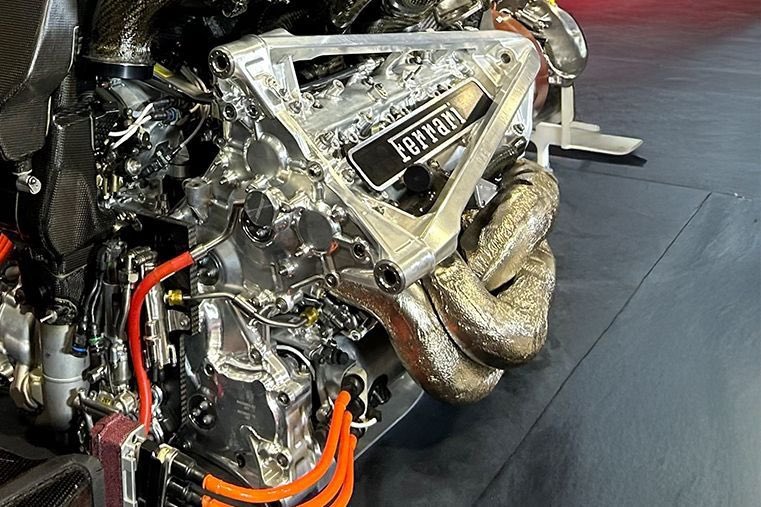

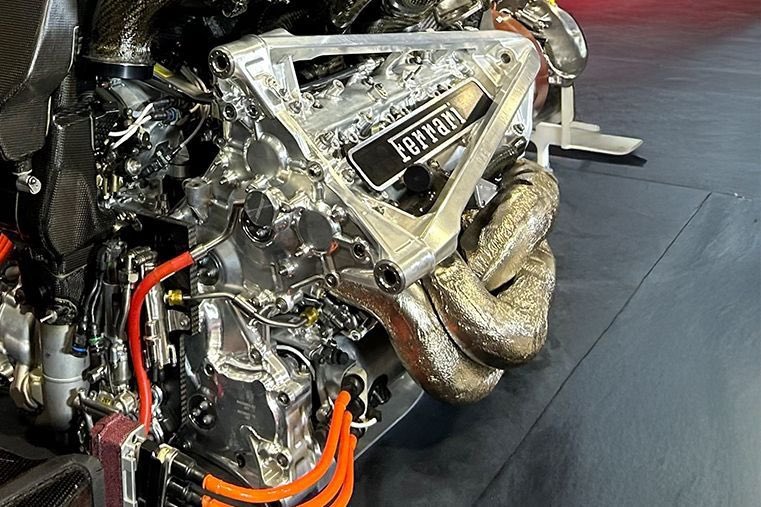

2025年から賑わせている話題の一つとして挙がるのが、2026年の新規定PU。

メルセデスとレッドブルの圧縮比トリックによる出力向上が物議を醸しています。

一方音沙汰が無かったフェラーリも年明け直後に鋼合金製のシリンダーヘッドの使用を明言。

F1エンジンのシリンダーヘッドはアルミニウム合金の使用が大半。

何故フェラーリはこの判断に至ったのか?

アルミニウム合金と鋼合金の比較もしながら考察をしていきましょう。

それぞれの材質と特徴

各材質をシリンダーヘッドに使った時の比較をする前に、それぞれの材質の特徴を確認しましょう。

アルミニウム合金

アルミニウム合金は軽量(2.7g/㎤)且つ、加工性(切削・鋳造等)が良い。

軽量な為、自動車や航空機に使用され、それぞれ軽量化に貢献。

熱膨張も全元素中トップクラスです。

更に熱伝導性が高く、磁気を帯びない(非磁性)ため、精密部品への使用も可能です。

純アルミニウム合金の融点は約660.32℃とされており、添加する元素(銅・マグネシウム等)によって融点は変化します。

銅を添加した場合の融点は低く、マグネシウムを添加すれば融点は高くなります。

銅はトップクラスの熱伝導を持ち、マグネシウムは軽量且つ高強度、加工性を更に良くしてくれる。

純アルミニウム合金での融点は元素の中でも低く、用途に応じて添加する元素を変える必要があります。

鋼合金

鋼合金はアルミニウム合金に比べ比重が重い(8.9g/㎤)。

しかしアルミニウム合金では実現できない高強度・高剛性・耐久性を実現します。

その為、過酷な条件下で使用される機械部品、構造材や工具への使用が適しています。

しかし熱伝導性はアルミニウム合金より低く、鋼合金の場合だと加工する際に高コストとなってしまいます。

鋼合金の融点は1370~1530℃とアルミニウム合金の倍以上の融点を持ちます。

勿論こちらも添加する元素によって融点は変化します。

参考として、線熱膨張係数(CTE: ×10⁻⁶ /℃)、体積熱膨張(CTEの約3倍)、熱伝導率(W/m·K)を示します。

比較表

| 特性 | アルミニウム合金 (例: 6061, 2024) | 鋼合金 (例: 炭素鋼, ステンレス) |

| 線熱膨張係数 (CTE) | 約23 ×10⁻⁶ /℃ | 約12 ×10⁻⁶ /℃ |

| 体積熱膨張 | 約69 ×10⁻⁶ /℃ | 約36 ×10⁻⁶ /℃ |

| 熱伝導率 | 約150-250 W/m·K | 約15-50 W/m·K |

では各項目の比較ポイントを見ていきます。

線熱膨張係数 (CTE)

アルミニウムは鋼の約2倍。温度変化でアルミニウムの方が大きく膨張し、寸法変化が大きい。

体積熱膨張

同様にアルミニウムが高く、容積変化が大きいため、シールや接合部で問題が生じやすい。

熱伝導率

アルミニウムは鋼の約3-5倍。熱を素早く伝導・放散し、冷却効率が高い。

熱という観点だけに焦点を合わせるとアルミニウムの方が圧倒的に有利。

では何故フェラーリは鋼合金製シリンダーヘッドを採用したのか?

アルミニウム合金VS鋼合金シリンダーヘッド

ここから本題に入ります。

前述に限って言えばアルミニウム合金の方が圧倒的に有利、しかし今回の用途はエンジンのシリンダーヘッド。

それぞれの合金をシリンダーヘッドに使用することによるメリット、デメリットを以下にまとめてみました。

(メリット青字・デメリット赤字)

| 項目 | アルミニウム合金 | 鋼合金 |

| 重量 | 軽量(密度約2.7g/㎤) 車全体のハンドリング向上に寄与。 無し(この点で優位) | 添加製造で薄型・最適化可能。 フェラーリの場合アルミと大差ない重量を実現(規則内で問題なし。) 密度高い(密度約8.9g/㎤)の為、未最適時には重く重心高くなる可能性。 |

| 強度・耐久性 | 通常のF1使用で十分。 高温・高圧で軟化・変形しやすく耐久性が低い。2026年の高圧燃焼に不向き。 | 高強度で高圧・高温に耐え、耐久性向上燃焼効率高め、パワー優位。 ストレス増大により、部品寿命が短くなるリスク(テストで解決) |

| 熱管理 | 熱伝導率が高い(冷却性能良) 燃焼室の熱を素早く放散。 高温耐久が低く限界温度が高い。 | 高温域でも安全に扱え熱効率向上(燃焼温度上昇でパワー増) 熱伝導率が低く、冷却設計が複雑化 |

| コスト・加工性 | 加工しやすく抵コスト、量産向き。 | 添加製造で複雑形状可能(例内部冷却チャネル) 素材製造コスト高い、特殊合金開発が必要。 |

| 性能(高圧下) | 軽量で回転応答性良い。 高圧燃焼で効率低下。信頼性問題。フェラーリが鋼合金に切り替えた理由。 | 高温・高圧で効率向上。2026年PU規則の50:50(ICE:電動)バランス下におけるICEの効率を最大化。 全体システムの調整必要(耐久テスト必須。) |

如何でしょうか?

アルミニウムは軽量且つ低コスト、そして冒頭の通り、熱伝導率が最も高い物質で知られています。

自動車においてはラジエーター等の用途でも使用されています。

しかし上記の通りアルミニウムは高温下での限界性能が低い。

その理由としてアルミニウムの融点が前述通り660℃と低めであるから。

過酷な状況下での稼働が強いられるF1エンジンの熱に耐えられなくなり、最悪溶け出すなどのトラブルが考えられます。

しかし重量とコスト・加工性の2項目では特に欠点無しと、欠点が少ない素材でもあります。

そしてフェラーリが使用するに至った鋼合金は熱に強い。

限界領域でその性能をより引き出せるという強みを発揮することができます。

しかし限界領域での使用が長時間続けばそれだけ高い負荷が掛かるということ。

加えて鋼は融点が高いが故に熱伝導率が低いので、冷却面においては何かしら構造面においての工夫が求められます。

新レギュレーションのポイントは熱効率・熱管理が重要視されていますので、この2項目がクリアできないと話にならないはずです。

こちらも信頼性の面で不安を抱えていますが、フェラーリは試験やテストを通じて解決するという道を選びました。

フェラーリが特に拘っている点は、鋼合金にすることで得られる燃焼効率の向上と考えられる。

テストの焦点は耐久性。

以上がアルミニウム合金と鋼合金の比較でした。

当然ではありますが、それぞれの材質なりのメリットとデメリットはある。

しかし、メルセデスとレッドブルが圧縮比トリックで優位性を示そうとしている以上、フェラーリのようなチャレンジングな選択には目を見張るものがあります。

この選択が正解かどうかはこれから始まるプレシーズンテストで明らかになります。

しかし一言で言うならば、壊れたら負け(耐久性の勝負)です。

壊れればそれだけ得られるデータも少ないですからね。

現在メルセデスとレッドブルの圧縮比トリックについて調査中です。

それを実現しているのは構造的なものなのか?それとも材質的なもので優位性を得ているのか?

興味深いです。

コメント